在分布式电源系统中采用集成DC-DC转换器节省空间、缩短研发时间

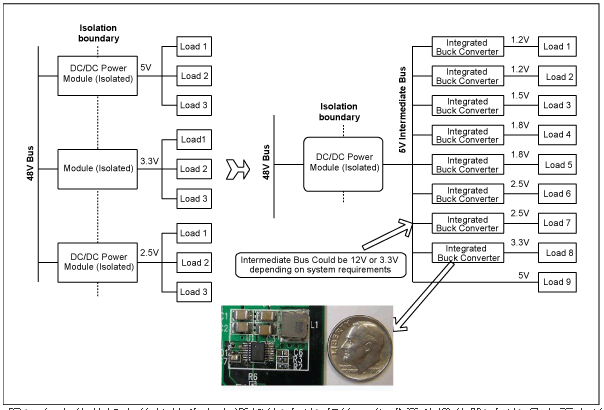

传统的分布式电源架构采用多个隔离型 DC-DC 电源模块将 48V 总线电压转换到系统电源电压,如 5V、3.3V 和 2.5V。

然而该配置很难满足快速响应的低压处理器、DSP、ASIC 以及 DDR 存储器的负载要求。

这类器件对电源提出了更加严格的要求:非常快的瞬态响应、高效率、低电压以及紧凑的电路板尺寸。

引言通过使用单个大功率、隔离型 DC-DC 模块将 48V 电压转换成一个中等电源,如 12V 或更低电压,可以获得较好的系统性能。

将这一中等电压再转换到系统负载所要求的具体电压。

这样的电压转换可以通过非隔离、负载点电源实现,如图 1 右侧框图所示。

对于第二级电源转换,集成开关稳压器是非常理想的选择,因为输入电压(≤ 12V)和输出电流(< 10A)相对较低。

图 1. 与电信单板上传统的分布电源架构(左边)相比,集成开关调节器(右边)具有更高效率和可靠性,能够加快设计进程、缩小电路板面积。

图 1. 与电信单板上传统的分布电源架构(左边)相比,集成开关调节器(右边)具有更高效率和可靠性,能够加快设计进程、缩小电路板面积。

采用集成开关调节器的优势电子行业的很多领域,包括电源电子行业,其共同目标是集成系统元件,以降低总体成本、提高可靠性,并且尽可能缩小 PCB 面积。

在过去的二十年,电源管理 IC 制造商开展了大量工作,在芯片内部集成众多功能,以满足隔离、非隔离型 DC-DC 转换应用的需求。

集成开关电源在一个封装中集成了 MOSFET、栅极驱动器以及用于 DC-DC 开关转换的 PWM 控制器,这已不再是新的概念。

当前所面临的问题是如何提高这些器件的输出电流能力以及增强此类器件的功能。

它们非常适合现代通信单板中分布式电源所要求的紧凑、多通道负载点电源,能够对动态负载提供卓越的瞬态响应。

为通信系统板设计、开发、测试电源会占用单板开发过程相当多的时间。

除 PCB 布局所花费的时间外,电源开发中一个主要问题是解决布局相关的问题,这些问题包括:不合理的功率级布局、不恰当接地、将敏感的模拟走线布在电流和电压快速变化的电源线附近、没有为电压和电流检测提供开尔文连接、EMI 超标、去耦电容的位置不正确等。

当电源采用多个外围分立元件时,这些问题中极有可能产生布板错误。

相反,集成开关调节器将功率级(MOSFET 和栅极驱动器)和电流检测功能集成到了器件内部,从而消除了与 PCB 相关的诸多问题,进而避免了大部分布板问题。

不仅如此,集成开关调节器的引脚配置在设计中也有意避开了元件布局和接地问题。

集成开关调节器通常提供结构紧凑、经过优化与验证的 PCB 布局,有助于缩短开发周期,加快产品上市。

由于现代电信系统环境需要高性能、小尺寸设计,PCB 空间变得更加紧张。

将功率级和 PWM 控制器集成到芯片内部能够有效节省空间;集成开关调节器能够工作在较高的工作频率,允许使用小尺寸的输入 / 输出电容、电感及其它滤波电容,与分立方案相比,进一步节省了电路板空间。

较高的工作频率还能够设计较宽的控制环路带宽,支持快速负载瞬态响应。

电源转换效率是衡量电源性能的重要指标,这也是用开关电源替代线性稳压器的主要原因。

当然,开关转换器会引入较高的噪声和 EMI。

开关电源的功耗包括:传导损耗(与 MOSFET 导通电阻 RDS(ON)有关)和开关损耗(与 MOSFET 在通、断状态之间的转换速度有关)。

工作频率较高时,开关损耗占主导地位,因为每秒钟发生多次的 MOSFET 开、关转换。

转换时间取决于栅极驱动电路的阻抗,该电路控制 MOSFET 的开启、关闭。

对于采用分立 MOSFET 和栅极驱动器的电源来说,由于具有 MOSFET 引脚电感和引线电感等寄生参数,因此高频时栅极驱动阻抗较大。

集成开关调节器通过将栅极驱动器和 MOSFET 集成在单个封装内,降低了寄生元件,从而在高频时提供更快的转换时间和更好的效率。

热管理是大型系统中电源设计的重要指标。

在负载点架构中,电源转换所产生的热量分布在各个集成开关调节器内,而非集中在一个电源模块。

集成开关调节器效率越高,所产生的热量越少。

除此之外,集成开关调节器通常采用增强散热封装,将裸焊盘直接焊接在 PCB 上,并通过散热过孔(直径 8mil 至 12mil)将热量传导至地平面(地平面将热量扩散到整个单板,从而不需要使用庞大的散热器)。

最后,热关断电路直接控制集成开关电源,能够在发生过热时提供有效保护,避免器件损坏,从而提高系统的可靠性。

集成开关调节器提供多种封装以及较宽的输入电压(3V 至 12V)范围和输出电流(< 1A 至 10A)范围。

低功率器件的封装有:SOT、MSOP 以及 TSSOP。

大功率器件采用 QFN、BGA 等封装形式,能够耗散较大功率。

结论集成开关调节器是现代电信系统中等电源总线的理想选择。

与基于分立 MOSFET、栅极驱动器和控制器的调节器相比,集成方案可以大大缩短产品上市时间、节省空间、提高效率、简化系统热管理,并具有更高的可靠性。

在线客服1号

在线客服1号