超低压差Boost变换器的设计及解决方案,自己尝试一下?

在实际的应用中,电子系统会遇到一些超低压差的 BOOST 变换器,如基于 USB 供电的系统,由于考虑到 USB 线上的压降,会采用一个升压的 BOOST 变换器,将电压升到 5V 以上,如 5.15V,5.2V 或 5.25V。

通常 USB 口由于输出负载的影响以及主机 USB 电源管理功能的差异,其电压会在 4.75V 到 5.1V 之间波动,对于从 4.5-5.1V 的输入升到输出为 5.15V 的 BOOST 变换器,当输入为最高的 5.1V 而输出 5.15V 时,设计就会有遇到一些问题。

在本文中将讨论这种变换器设计的问题,并给出相应的方案,从而为电子工程师提供一些设计的指导。

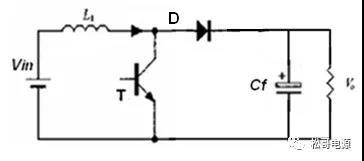

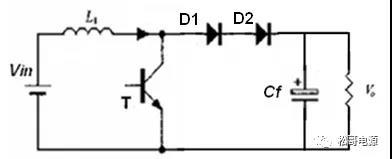

1 超低压差 Boost 变换器的设计问题基本常规的 Boost 变换器的结构见图 1 所示,功率 MOSFET 为主开关管,D 为输出升压二极管,如果把二级管换为功率 MOSFET,则为同步 Boost 变换器。

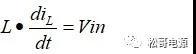

图 1:Boost 变换器在开关管导通时,电感激磁,电感电流线性增加存储能量,输出电容提供全部的输出负载电流。

图 1:Boost 变换器在开关管导通时,电感激磁,电感电流线性增加存储能量,输出电容提供全部的输出负载电流。

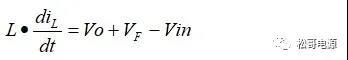

(1)开关管关断时,电感去磁,电感电流线性降低加,输入电源和电感向输出负载提供能量。

(1)开关管关断时,电感去磁,电感电流线性降低加,输入电源和电感向输出负载提供能量。

(2)由(1)、(2)上两式可以得到:

(2)由(1)、(2)上两式可以得到: (3)若 Vin=5.1V,Vo=5.15V,VF=0.4V,可以得到:D=8.1%。

(3)若 Vin=5.1V,Vo=5.15V,VF=0.4V,可以得到:D=8.1%。

电流模式的 BOOST 变换器,电流检测信号有一定的延时,同时为了消除开通前沿的电流尖峰导致内部信号误动作,电流检测信号通常都设有前沿消隐时间 LEB,这也是 PWM 控制器固定的最小导通时间[1] ,一般在 50-250nS 的范围。

若 BOOST 变换器的开关频率为 1MHz,LEB=100nS,从 5.1V 升到 5.15V 的导通时间为=81nS,小于系统的 100nS 值,这时候,在每个导通的周期,输出电压会冲到很大的值,PWM 控制区器将进入跳脉冲的工作状态[2] ,输出电压纹波很大,如果 BOOST 变换器没有输出过压保护功能或这个功能保护时间慢,输出电压的过冲有可能会损坏后面的芯片。

2 解决方案由于 PWM 的最小导通时间是系统固有的值,不可以改变,从公式(3)可以得出:增大占空比或减小开关频率,可以提高在最高输入电压时导通时间 Ton,从而使实际的最小 Ton 的大于系统固有的最小导通时间 Ton(min),这样输出电压就一直处于调节的范围,系统不会进入跳脉冲模式。

如果 Boost 变换器的开关频率可以从外面来设定,那么就可以调整开关频率。

在一些手持式系统中,一般会采用尽可能高的开关频率,以减小相应的电感和输出电容的体积,从而降低系统的体积并降低系统的成本。

因此工程师一般不会采用低的开关频率。

同时,目前许多单芯片集成 MOSFET 的 Boost 变换器的开关频率是固定的,以去掉外置的电容和 IC 的一个管脚。

这样一来,开关频率无法从外面进行调整,只有想方法增大占空比。

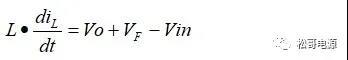

从公式(3)可以看出,提高 VF 的值可以增大占空比,那么就可以采用图 2 的方法,输出串联一个二极管,从而提高最小的占空比值。

图 2:增大 BOOST 变换器最小占空比此时,占空比为:

图 2:增大 BOOST 变换器最小占空比此时,占空比为: 同样,若 Vin=5.1V,Vo=5.15V,VF=0.4V,可以得到:D=14.3%。

同样,若 Vin=5.1V,Vo=5.15V,VF=0.4V,可以得到:D=14.3%。

串联一个二极管后,占空比从 8.1 提高到 14.3,导通时间为 143nS,大于系统的 100nS 值。

这种方法的缺点是额外的增加一个元件,同时系统效率降低。

3 结论通过在输出额外的串联一个二极管可以提高系统的最小占空比,避免系统进入跳脉冲的工作状态,产生大的纹波,适合于开关频率固定,超低压差的 BOOST 变换器。

额外串联的二极管降低系统的效率。

在线客服1号

在线客服1号